在現代工業生產中,材料厚度的精確測量是確保產品質量和工藝精度的關鍵一環。隨著科技的進步,傳統的手動或半自動檢測方式已逐漸不能滿足高效、高精度的生產需求。此時,在線激光自動厚度檢測系統的出現,無疑為制造業帶來了革命性的變革。本文將深入探討這一創新技術的工作原理、優勢以及在不同領域的應用前景。

### 技術原理與組成

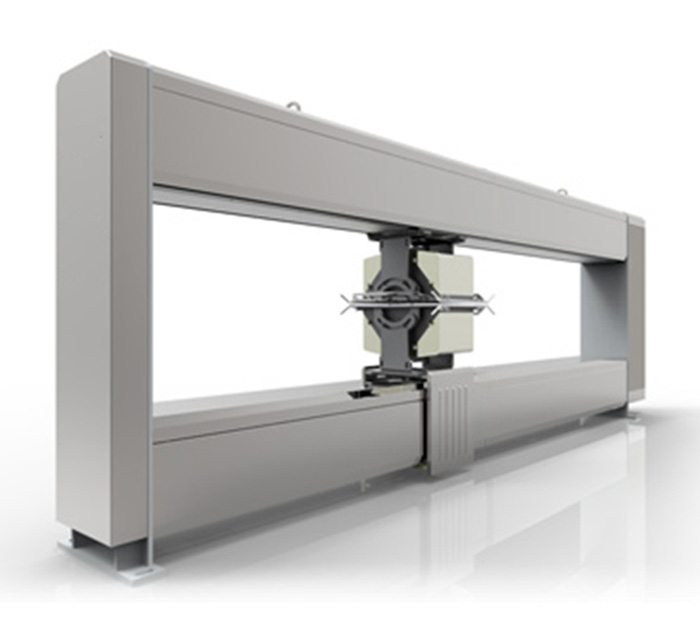

在線激光自動厚度檢測系統基于激光三角測距原理工作,通過發射一束聚焦的激光束到被測物體表面,并接收反射回來的光信號。當激光遇到不同距離的表面時,其散射模式會發生變化,系統利用這種變化來計算物體表面的三維坐標信息,進而得出材料的厚度數據。該系統通常由以下幾個核心部件構成:激光器、光學傳感器、信號處理器和數據采集分析軟件。這些組件協同作業,實現對生產過程中材料的實時在線監測。

### 顯著優勢解析

#### 1. 高精度與重復性

相較于傳統的接觸式測量方法,如卡尺或千分尺等,激光檢測不受操作者技能影響,能夠提供更高的測量精度和更好的重復性。這意味著即使是微小的差異也能被準確捕捉,從而保證產品質量的一致性。

#### 2. 非接觸式測量保護樣本完整性

由于采用非接觸的方式進行測量,避免了因物理觸碰導致的樣品損傷或變形,尤其適用于柔軟材質或易碎品的質量監控。

#### 3. 高速響應適應動態生產線節拍

在線激光檢測系統具備快速響應的特點,可以即時反饋測量結果,使生產線上的調整更加迅速靈活,有效提升生產效率和減少廢品率。

#### 4. 自動化集成簡化流程提高效率

該系統可無縫融入現有的自動化生產線中,無需人工干預即可完成連續不斷的檢測任務,大大降低了勞動強度,同時提高了整體的操作效率。

#### 5. 廣泛適用性跨越多行業領域

無論是金屬加工、塑料薄膜制造還是紡織業,幾乎所有需要控制材料厚度的行業都可以從中受益。它的通用性和靈活性使其成為跨行業的優選解決方案。

### 應用場景展示

在金屬板材制造業,該系統能確保每一塊鋼板都符合規定的厚度標準;而在鋰電池生產過程中,它能精確監控電極片的涂布厚度,保障電池性能的穩定性;對于玻璃行業而言,它則能幫助生產商嚴格控制玻璃原片及成品的厚度公差。此外,在新興的增材制造(3D打印)領域,該系統同樣發揮著重要作用,確保每一層材料的沉積厚度均勻一致。

### 實施案例分享

某知名汽車配件制造商引入了在線激光自動厚度檢測系統后,不僅顯著提高了零部件的生產合格率,還縮短了產品的研發周期。通過對沖壓件進行實時監控,該公司成功減少了材料浪費,并優化了生產工藝參數。另一個例子是一家大型包裝薄膜生產企業,在使用該系統后,實現了對薄膜厚度的高度一致控制,提升了產品的市場競爭力。

隨著人工智能和機器學習技術的發展,未來的在線激光自動厚度檢測系統將更加智能化。它們不僅能自我學習和適應不同的生產環境,還能預測潛在的質量問題并提前報警。此外,物聯網的應用也將使得這些系統能夠與其他設備更好地互聯互通,形成更為高效的智能制造網絡。

總之,在線激光自動厚度檢測系統以其卓越的性能和廣泛的應用潛力,正引領著制造業向更高質量、更高效率的方向邁進。對于那些追求卓越品質的企業來說,投資這樣一套先進的檢測設備無疑是邁向成功的明智之舉。

欲了解更多關于在線激光自動厚度檢測系統的信息,請訪問我們的網站或聯系我們的銷售團隊獲取專業咨詢。我們致力于為客戶提供最優質的產品和服務,共同推動您的業務發展至新的高度。